اختراعات و نوآوری

یکی از ارکان مهم موفقیت شرکت فولاد ماشین بعنوان یک واحد دانشبنیان در حوزه صنعت، ارتباط مستقیم و همکاری مشترکِ دو واحدِ تحقیق و توسعه و ماشینسازی، به طور همزمان بوده که این امر سبب شد تا از طریق اختراعات به ثبت رسیده، تبدیل ایده به تکنولوژی را عملی نماید. بنابراین با ساخت ماشین آلات و خطوط تولید ابداعی و به کار بستن مکانیزم های نوآورانه علاوه بر بهینه سازی قابل توجه در مصرف انرژی و متریال، توانسته سرعت تولید، کیفیت، کارآیی و عملکرد مطلوب محصولات را به طور معناداری افزایش دهد.

- همکاری با شرکت های بین المللی

- همکاری با پارک های علوم و فناوری

- شرکت در نمایشگاه ها و کنفرانس ها

- همکاری با دانشگاه های ممتاز کشور

نوآوری و ثبت اختراع

اهداف اساسی که این واحد در چارچوب سیاست های شرکت فولاد ماشین نکا دنبال مینماید، کشف دانش نوین، پیرامون عناوین علمی و فناورانه صنعتی، به منظور ارتقای کیفیت محصول و طراحی محصول جدید جهت دستیابی به راهکارهای بهینه سازی فرآیندها و مصرف انرژی است. بر پایه همین اهداف، تاکنون شرکت فولاد ماشین توانسته چندین اختراع صنعتی را ثبت و تولید نماید که شامل موارد زیر است:

- ماشین برش روتاری لوله های فولادی با تیغه های غلطکی و مکانیزم دیفرانسیلی

- فرایند تولید مقاطع توخالی سنگین فولادی چهارگوش به روش مستقیم (بدون تعویض قالب)

- جرثقیل سقفی با سازه خرپایی و مکانیزم خودتطبیق شونده

- دستگاه رول جمع کن ورق فولادی ضخم با مکانیزم سه غلطک

- میراگر فلزیِ تسلیمی – غلطکیِ بیضی با قابلیت باربری ثقلی

اختراعات فولاد ماشین نکا

مجید لطیفی

مدیرعامل و طراح ارشد

ماشین برش روتاری

در این دستگاه از دو محور استفاده شده است، محور اولیه توسط موتور اصلی دَوران میکند و تیغهها و ملزومات آن و شیار تسمه برای انتقال نیروی موتور، روی این محور قرار دارند. محور ثانویه پیرامون محور اولیه قرار دارد. در نوع موتوردار، این محور نیز دارای موتور بوده که تولید نیرویی در جهت دوران محور اولیه میکند. با استفاده از یک مکانیزم ایجاد اختلافِ سرعت میان محورهای اول و دوم، تیغه ها در جهت شعاع لوله، جمع و برش آغاز میشود. پس از اتمام برش، ترمزها محور ثانویه را متوقف میکنند و یک دَوران معکوس به محور اولیه اعمال میشود که منجر به جدا شدن تیغه ها از مقطع میگردد.

تولید مستقیم مقاطع چهارگوش

در شیوه مرسوم برای تولید مقاطع توخالی چهارگوش، ابتدا به ورق مقطع گرد تبدیل میشود و پس از جوش شدن درز میانی آن با گذر از دروازه های سایزینگ (نورد سرد) به پروفیل با مقاطع چهارگوش تبدیل میشود. این روش نیازمند دروازههای سایزینگ با توان بالا و همچنین فضای کاری بیشتری است.

شرکت فولاد ماشین برای برطرف کردن این مشکلات، طراحی و ساخت خط تولید مستقیم مقاطع تولید چهارگوش را به عنوان نقطه عطفی در این صنعت مدنظر قرار داد. در روش ابداعی این شرکت، ورق صاف فولادی با عرض لازم، با توجه به مقطع مورد نظر به طور پیوسته در دروازه های فرمینگ فرم داده میشود تا پس از چند مرحله فرمدِهی به پروفیلی چهارگوش با دقت ابعادی درحدود 90 درصد مقطع نهایی تبدیل شود. در نتیجه دروازههای سایزینگ نیازمند توان کمتر در مقایسه با روش تولید مرسوم مقاطع چهارگوش است. پس از جوش شدن درز میانی توسط جوش ERW (جوش مقاومتی با فرکانس بالا) و سپس با گذر از دروازه های سایزینگ، محصول نهایی تولید میشود.

جرثقیل سقفی خودتطبیق شونده

در جرثقیلهای ساخته شدهی متداول، امکان تولید یکپارچهی سازه اصلی جرثقیل وجود ندارد. زیرا در ساخت سازه اصلی این جرثقیلها از پلیت فولادی استفاده میشود و معمولاً ابعاد پلیتهای موجود در بازار نهایتا 1/5 × 6 متر است. بنابراین به عنوان مثال در سازهای با دهانه 20 متر، برای ساخت جان یا بال باکس در این ابعاد، نیاز به سرهم کردن چهار قطعه پلیت است. بدین معنی که سازههایی که با پلیت به صورت باکس ساخته میشوند معایبی از جمله حجم جوشکاری فراوان، پیچیدگی و تابیدگی ناشی از جوش و چند تکه بودن سازه اصلی را دارند. اما در سازه جرثقیلهای سقفی شرکت فولاد ماشین که مدل خرپایی هستند از مقاطع سازهای HSS ساخته میشود. این مقاطع به صورت نیمهپیشساخته بوده که هم حجم جوش کمتری نسبت به سازههای متداول دارد و هم زمان ساخت آن بسیار کوتاهتر میشود. بدلیل پیوسته (continuous) بودن فرآیند تولید این مقاطع و در صورت نداشتن محدودیت در حمل، امکان تولید این مقاطع طولی به صورت یکپارچه و در طول دلخواه وجود دارد. همچنین فولاد بکار رفته در این سازه، از فولاد پراستحکام بوده که این مشخصه باعث میشود سازه سبکتر شده و لذا کنترل آن نیز بهتر میشود (با توجه به اینرسی و انرژی حرکتی جرثقیل در طول سوله) در نتیجه سازه را مقرون به صرفهتر هم میکند.

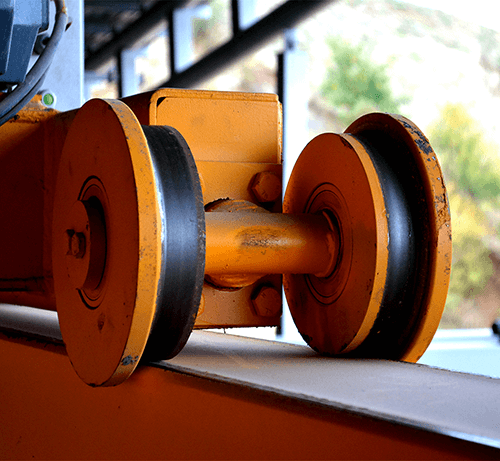

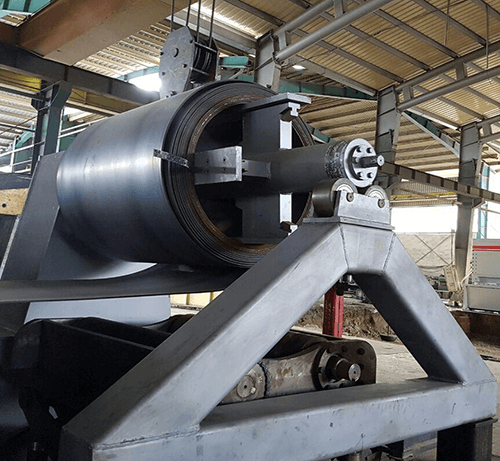

دستگاه رول جمعکن

دستگاه رول جمع کن ورق فولادیِ ابداعی، دارای یک درام اصلیِ هرزگرد و دو درام موتورایز که مماس بر درام اصلی است، داخل یک شاسی قراردارند. روی بدنه درام اصلی شیاری تعبیه شده که سر ورق در آن قرار میگیرد. بازوی راهنما زیر درام اصلی قرار دارد که مجهز به یک جک و یک غلطک است که تنها وظیفهی آن انتقال سر ورق به داخل شیار درام اصلی میباشد. به محض جاگیری سر ورق در شیار، درامهای موتورایز شروع به حرکت دورانی می کنند و متعاقباً درام اصلی نیز دوران کرده و پیچیده شدن ورق آغاز میشود. در واقع نیروی جک هیدرولیک بر روی این دو درام هم اصطکاک لازم برای انتقال گشتاورِ درامهای موتورایز به درام اصلی و هم نیروی لازم برای خمکردن ورق را توأماً تأمین میکند. بدلیل آنکه اندازهی درامهای تأمین کننده نیرو (درام های موتورایز) در تمام مراحل ثابت است، بنابراین هرچه پیرامون درام اصلی بزرگتر شود، به گشتاور کمتری نیاز است.

دو جک هیدرولیک نیز به دو محور در شاسیِ درامهای موتورایز متصل میشوند تا با بزرگترشدن کلاف به صورت انفعالی درامهای موتورایز را به عقب برده و با داشتن امکان جابجایی حول محور، قابلیت خودتطبیقی را برای دو درام موتورایز فراهم میکنند. دو بازوی نگهدارنده هم وظیفه ی سنکرون کردن و هممحوری جکهای هیدرولیک را برعهده دارند.

میراگر فلزیِ تسلیمی – غلطکیِ بیضی با قابلیت باربری ثقلی

طول، عرض و ضخامتِ مناسبِ میراگر تسلیمی- غلطکیِ بیضیشکلِ (ساختهشده از ورق فولادی) بر اساس طراحی و محاسبات، معین میگردد. داخل این میراگرها، دو یا چند غلطک فولادی به منظور تحمل بار ثقلی، جاگذاری شده که باعث کاهش بار مُردهی ساختمان بر روی ستونها میگردد. درصورت استفاده از یک غلطک، احتمال انحراف غلطک از محورحرکتی درهنگام جابجایی بسیار زیاد میباشد. بکارگیری دو یا چند غلطک، علاوه بر افزایش ظرفیت باربری، موجب توزیع بهتر نیرو در سطح بیشتری میشود.

با وارد شدن نیرو به میراگر و غلطیدن غلطکها، حرکات رفت و برگشتی دائماً در قسمتهای منحنی رخ میدهد و قسمتهای صاف هیچ تغییرشکلی ندارند. قسمتهای منحنی با حرکات غلطان و خمشی انرژی ورودی را تلف میکنند. تمرکز تنش در یک نقطه نمیباشد (نقطه تسلیم دائماً درحال تغییر است). کرنشها، بسیار کوچکتر و موضع آن دائماً متغیر است. بنابراین میراگر میتواند تا سیکلهای بالا ظرفیتش را حفظ کند و دیرتر وارد مرحله خستگی بشود و ازدیاد طول، بسیار ناچیز خواهد بود.

تعداد غلطکها بر اساس میزان بار ثقلی که تحمل یا منتقل میکند، محاسبه میگردد. در طبقات بالاتر میتوان از تعداد غلطک کمتر با عرض کمتر استفاده کرد و هرچه طبقات به سمت پایین میآید، میتوان به تعداد غلطکها و عرض آنها اضافه نمود. قطرِ غلطک براساس مقطع داخلی میراگر تعیین میشود. استحکام غلطک نیز باید از استحکام (سختی) متریالِ میراگر، بیشتر باشد.